کنسانتره سنگآهن (Concentrate Iron Ore)

کنسانتره سنگآهن، محصولی است که از فرآوری سنگآهن خام به دست میآید تا میزان آهن موجود در آن افزایش یافته و ناخالصیهایی مانند سیلیس، آلومینا و سایر کانیهای باطله به حداقل برسند. فرآیند کنسانترهسازی سنگ آهن که به منظور افزایش عیار آهن انجام میشود و شامل مراحل خردایش (Crushing)ْ آسیابکردن (Grinding) و جداسازی ذرات آهن از مواد زائد و بیارزش است.

کنسانتره سنگآهن نتیجه نهایی فرآیند پرعیارسازی (Beneficiation) است که طی آن، سنگآهن خام با حذف ناخالصیها به مادهای غنی از آهن تبدیل میشود.این محصول برای استفاده در صنایع مختلف بهویژه تولید فولاد بسیار مناسب و مؤثر است.

کنسانتره سنگآهن نتیجه نهایی فرآیند پرعیارسازی (بهرهمندی) است که طی آن، سنگآهن با ناخالصیها به مادهای غنی از آهن تبدیل میشود.

فرآیند تولید کنسانتره سنگآهن (فرایند تغلیظ سنگ آهن)

فرآیند پرعیارسازی سنگآهن شامل مراحلی است که به منظور افزایش عیار آهن و حذف ناخالصیها انجام میشود:

خردایش و آسیاب: در این مرحله، سنگآهن خامهای که به صورت تودههای بزرگ یا سنگهای سخت میشود، ابتدا خرد شده و سپس به صورت پودر بسیار ریز آسیاب میشود. این کار باعث میشود که از سنگ راحتتر انجام شود.

جداسازی مغناطیسی: این روش رایجترین تکنیک در فرآوری سنگآهن است که خاصیت مغناطیسی مواد معدنی آهندار را میکند. سنگ آسیاب شده از میان جداکننده های مغناطیسی می شود تا ذرات آهن جذب شوند و از مواد غیرآهنی (باطله) جدا شوند.

فلوتاسیون: در این روش، مواد شیمیایی خاص به دوغاب سنگآهن اضافه میشوند تا ذرات ویژگیهای آبگریزی پیدا کنند. این ذرات روی سطح شناور میشوند و از مواد باطله که در آب باقی میمانند جدا میگردند. این تکنیک بیشتر در فرآوری سنگآهنهای باناخالصی بالا کاربرد دارد.

جداسازی ثقلی: این روش بر اساس تفاوت چگالی بین مواد آهندار و باطلهها عمل میکند. سنگآهن از میانجیگها یا میزهای لرزاننده میشود تا مواد سنگینتر (آهن) از مواد سبکتر (باطله) جدا شوند.

مزایای فرآوری (کنسانترهسازی) سنگآهن

افزایش عیار آهن: با حذف ناخالصیهای نامطلوب مانند سیلیس، آلومینا و سایر باطلهها،

درصد آهن موجود در سنگ افزایش مییابد. بسته به کیفیت سنگ و روشهای بهکار رفته،

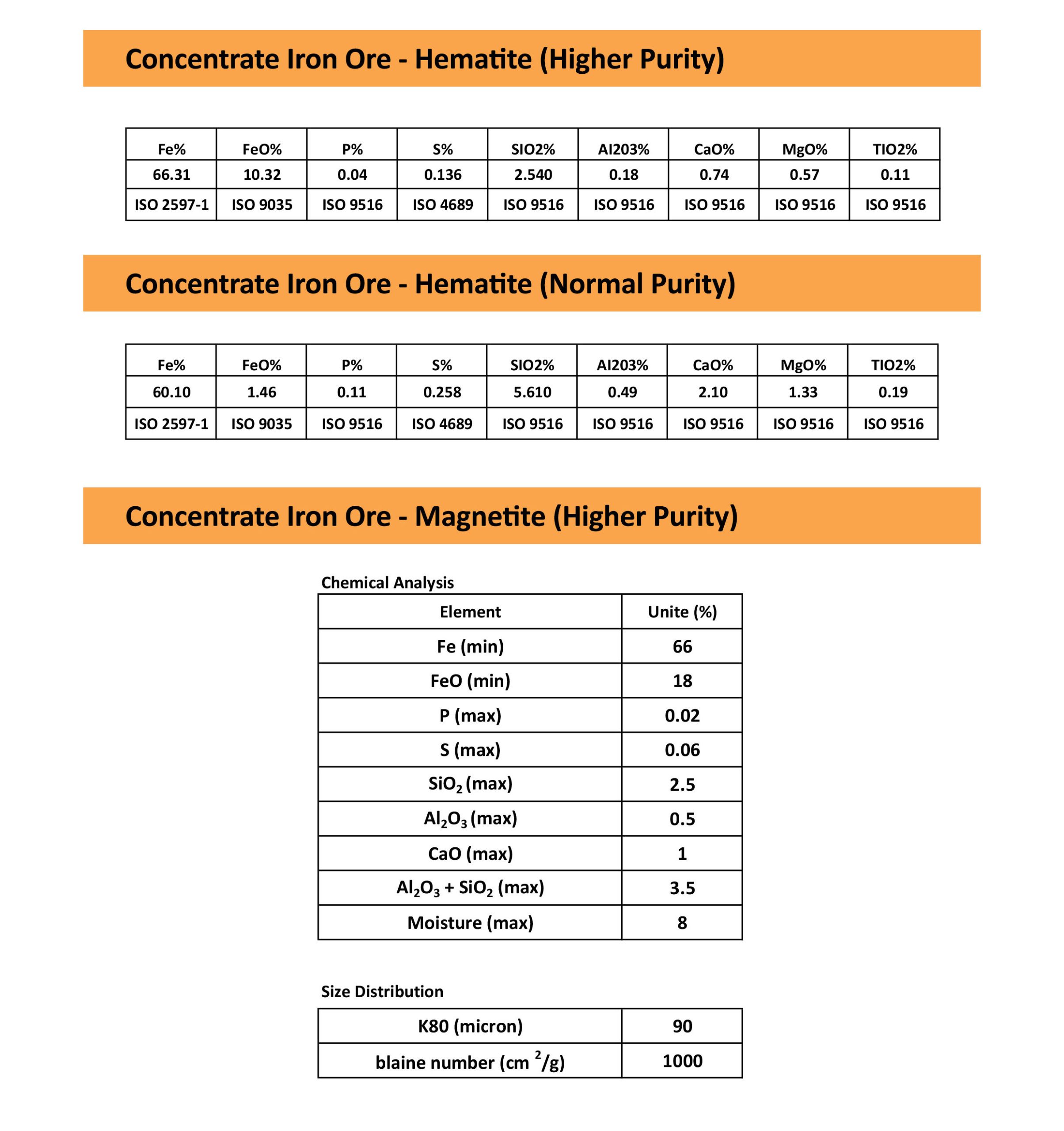

کنسانتره سنگآهن معمولاً دارای 60 تا 70 درصد آهن است.

عملکرد بهتر در کوره بلند: به دلیل خلوص بالا و درصد بیشتر آهن، فرآیند

استخراج آهن در کوره بلند با بازدهی بیشتر و مصرف انرژی کمتر انجام میشود و در نهایت، کیفیت فولاد تولیدی افزایش مییابد.

صرفهجویی اقتصادی: بااستفاده از فرآوری سنگهای کمعیار یا کمارزش

که استخراج مستقیم آنها مقرون به صرفه نیست، میتوان مواد معدنی آهندار باارزش را بازیابی و بهرهبرداری

اقتصادی کرد.

کاربردهای نهایی کنسانتره سنگآهن

تولیدچدن (Pig Iron): کنسانتره ماده اولیه اصلی برای تولید چدن در کوره بلند محسوب میشود.

آهن اسفنجی (DRI): در برخی روشهای تولید فولاد، از کنسانتره برای احیای مستقیم و تولید آهن اسفنجی استفاده میشود.

در انرژیاستیل، هدف ما این است که به انتخاب اول شما برای محصولات فولادی ممتاز تبدیل شویم. با سالها تجربه در این صنعت، به ارائه راهکارهای فولادی مطمئن، بادوام و با عملکرد بالا افتخار میکنیم که پاسخگوی نیازهای متنوع مشتریان هستیم.